化工列管式换热器维护指南

化工列管式换热器作为化工生产中的核心设备,其维护管理直接关系到生产效率、产品质量及设备寿命。以下从日常维护、定期保养、故障处理及闲置维护四大维度,系统阐述化工列管式换热器的维护要点。

一、日常维护:实时监控,防微杜渐

设备清洁与保温

外部清洁:每日擦拭设备外壳,清除灰尘、油污及工艺介质残留,防止腐蚀性物质堆积引发局部腐蚀。

保温层检查:定期检查保温层完整性,若发现破损或脱落,需及时修复,避免热量散失导致能耗增加,同时防止冷凝水形成加剧腐蚀。

运行参数监控

温度与压力:实时监测进出口温度、压力及流量,确保其在设计范围内。若换热效率突然下降(如温差缩小30%以上),可能预示列管结垢或堵塞。

泄漏检测:通过目视检查法兰、阀门及焊缝处有无介质渗漏,或采用肥皂水涂抹法检测微小泄漏。若发现冷却水含工艺介质成分,则表明列管存在内漏。

振动与噪声监测

使用振动传感器测量壳体振动值,确保其在警戒值(如≤4.5mm/s)以下。若振动超标,需检查管束固定情况,调整折流挡板间距或增加支撑架。

倾听设备运行声音,均匀无异常噪音为正常;若出现金属摩擦声或周期性振动,可能源于流体诱导振动或管束松动。

二、定期保养:深度清洁,预防性维护

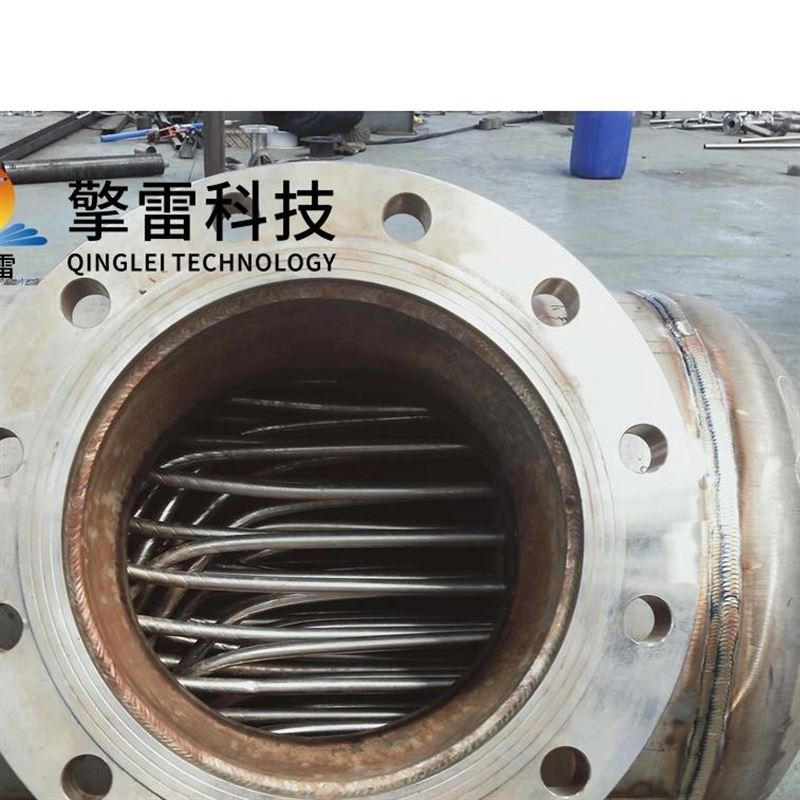

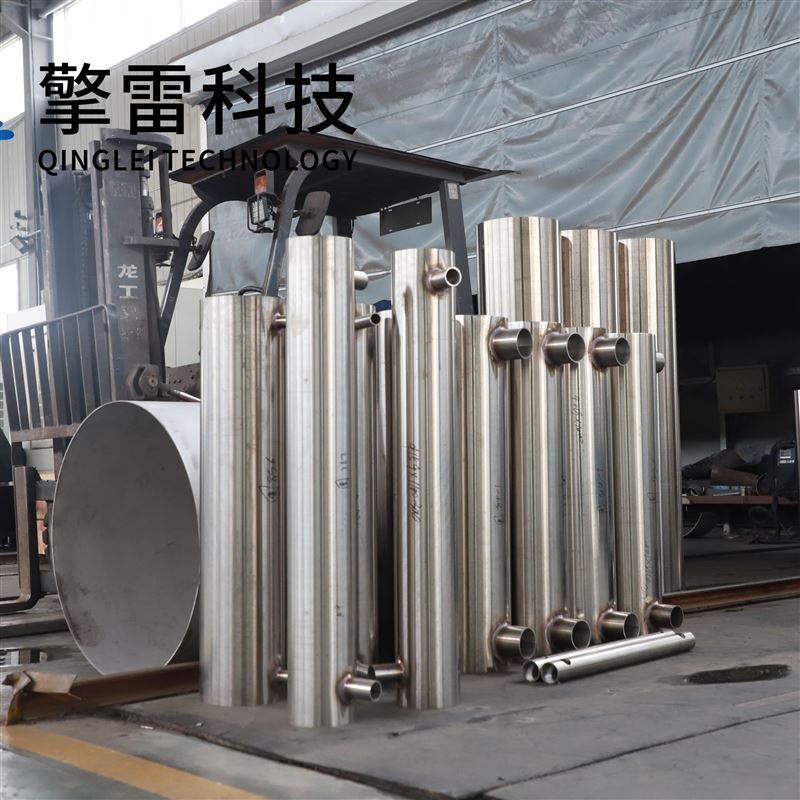

列管清洗

物理清洗:针对无机盐结垢(如碳酸钙),采用高压水射流清洗(压力8-15MPa),从管程两端逐一冲洗列管内壁,确保水垢脱落。若列管内径较小(≤20mm),可使用专用尼龙刷手动通管。

化学清洗:针对有机物结垢(如油脂、树脂)或顽固水垢,配制弱酸性清洗液(如5%-8%柠檬酸溶液,温度40-50℃),通过循环泵通入管程或壳程,浸泡2-4小时后用清水冲洗至pH值6-7。禁止使用浓盐酸、硝酸等强腐蚀性试剂,防止不锈钢列管发生晶间腐蚀。

清洗后检测:向管程通入压缩空气(压力0.3MPa),若各列管出气均匀无堵塞,说明清洁达标。

密封与焊接检查

拆卸封头,检查密封垫片有无裂纹、变形或硬化,若有则更换同规格垫片。安装时需在垫片两面均匀涂抹耐高温密封胶(如硅酮密封胶,耐温-60-200℃),确保密封面无杂质、无划痕。

检查管板与列管的焊接处,若发现焊缝腐蚀或渗漏,需用不锈钢焊条(如304材质对应E308焊条)补焊,焊后进行抛光处理,避免形成腐蚀死角。

紧固法兰螺栓时需采用“对角均匀拧紧"方式,扭矩控制在20-30N·m(根据螺栓规格调整),防止局部压力过大导致垫片损坏。

壳体与外部部件保养

每周用抹布擦拭设备壳体外壁,去除灰尘、油污。若发现壳体表面有划痕或锈迹,需用砂纸(400目以上)打磨后涂抹不锈钢专用防锈漆(如环氧富锌漆),防止锈蚀扩散。

检查支座与地脚螺栓,若出现松动需及时紧固,避免设备运行时振动过大导致列管变形。

寒冷地区冬季停机后,需排空壳程与管程内的介质,防止冻胀损坏列管。

三、故障处理:快速响应,降低损失

常见故障及原因

冷凝效率下降:换热管内壁结垢、壳程出口介质泄漏、冷却水流量不足等。

运行噪声超标:流体诱发振动、风机不平衡、电机故障等。

冷凝温度异常升高:冷却水流量不足、换热管堵塞、壳程压力过高等。

处理措施

冷凝效率下降:若结垢厚度超过1mm,需进行化学清洗(如柠檬酸+EDTA复合清洗剂循环清洗);若法兰密封垫片老化,更换耐强碱PTFE缠绕垫片。

运行噪声超标:增设中间支承板,调整折流板间距,减少流体振动。

冷凝温度异常升高:检查水泵运行状态,清理过滤器;调整壳程入口阀门,逐步增加流量,防止流体对换热管剧烈冲击。

四、闲置维护:科学存放,延长寿命

清洁与干燥

排空壳程和管程内的介质,用清水冲洗去除污垢、沉积物等。对于顽固污渍,可选用合适的化学清洁剂进行清洗,但需确保清洗干净无残留。

将设备存放在干燥、通风的环境中,避免潮湿空气导致设备生锈。

密封性能检查

查看管板、法兰等部位的密封垫片是否有损坏、老化,及时拆换,确保设备在下次使用时能保持良好的密封,避免介质泄漏。

内部结构检查

查看换热管是否有变形、腐蚀等情况,如有问题,根据严重程度进行修复或拆换。同时,检查折流板等部件是否牢固。